E- Motoren und Flugregler für Modellhelikopter

- ANFÄNGERWISSEN

- ELEKTROANTRIEB & AKKU

- E- Motoren und Flugregler für Modellhelikopter

- Flugregler und Elektro-Motoren für Modellflug

- Brushed Systeme (mit Kohle-Bürsten)

- Brushless Systeme (Bürstenlos)

Vorteile und Nachteile von Brushless Motoren und Reglern

Potentielle Leistung von Brushless Motoren und Reglern

Sensorgesteuerte Brushless -Motoren

Sensorlose Brushless -Motoren

Funktion von Sensorlosen Brushless -Motoren

- Innenläufer (Inrunner) und Außenläufer (Outrunner) Motoren

- Technische Daten von Motoren/ Herstellerangaben

Motor Gewicht und Maße

Motorleistung, Spezifische Nenndrehzahl

Betriebsspannung, Betriebsspannungsbereich

Polzahl (Magnetzahl) / Polpaare

Schaltfrequenz, Pulsweitenmodulation (PWM )

Elektromotoren für RC-Helikopter

Flugregler und Elektro-Motoren für RC-Helikopter sind im letzten Jahrzehnt stark weiterentwickelt worden und haben die Verbrennerantriebe fast vollständig aus dem Bereich der Modellhubschrauber verdrängt. Die Rede ist von (Brushless ) Flugreglern und Elektro-Motoren!

Im Modellsportbereich werden heutzutage mehrheitlich Akkus als Energiequelle verwendet. Akkus liefern naturgemäß immer eine Gleichspannung. Diese Tatsache war der Grund dafür, dass ursprünglich Gleichspannungs- Motoren mit Bürsten (Kohlen) im Modellsportbereich Verwendung fanden.

Für diese sogenannten Bürstenmotoren (Brushed) wurden Gleichspannungs- Drehzahlsteller bzw. Drehzahlregler verwendet. Bürstenmotoren unterliegen einem kontruktionsbedingten Verschleiß, welcher hauptsächlich die Kohlebürsten betrifft. Diese müssen in regelmäßigen Intervallen gewechselt werden. Seit einigen Jahren verdrängen jedoch Bürstenlose (Brushless ) Motoren die Bürstenmotoren immer mehr. Im Jahr 2019 sind kaum mehr Bürstenmotoren (Brushed) zu finden. Der Grund dafür ist deren verschleißarmer und fast wartungsfreier Betrieb, verbunden mit einigen anderen Vorteilen gegenüber ihren Vorgängern. Keine Kohlen - kein Verschleiß! Der Verschleiß an Bürstenlosen (Brushless = BL) Motoren beschränkt sich auf den mechanischen Verschleiß der Lager.

Regler, Steller, Flugregler

Zur Steuerung bzw. Regelung der Motordrehzahl werden sogenannte Regler eingesetzt. Diese werden oft auch als Drehzahlsteller oder Drehzahlregler bezeichnet. Die im Modellflugbereich übliche Bezeichnung ist "Flugregler"! Speziell für den Flugbereich konzipierte Regler unterscheiden sich in den Funktionen von den sogenannten "Fahrtreglern" für RC- Autos.

Wichtig: Ein Brushed Regler funktioniert nicht an einem Brushless Motor und umgekehrt.

Im Bild: Ein Elektromotor eines T-Rex 700 Helikopters. Dieser arbeitet im Helikopter zusammen mit einem passenden Flugregler im Leistungsbereich von über 4500 Watt. Gebräuchliche Garten- Rasenmäher haben meist nur mehr weit weniger als die Hälfte dieser Leistung zu bieten.

Brushed Motoren und Regler (mit Kohlebürsten)

Die Bezeichnung "Brush/ Brushed" steht für "Bürste" und bezeichnet eine Brushed Kombination aus Regler und Motor handelt. Dabei versorgt der Regler den Motor immer mit einer Gleichspannung. Der Anschluss des Reglers an den Motor erfolgt über ein zweiadriges Kabel.

Im Gegensatz zu den bürstenlosen (brushless) Systemen müssen bei konventionellen Bürsten- Elektromotoren die Kohlen wegen Verschleiß intervallmäßig gewechselt werden.

Funktion Brushed Antrieb

Im Bürstenmotor wird über die Wicklungen im Ankerblech ein Magnetfeld aufgebaut, welches dem Feld der Gehäusemagneten gegenübersteht. Anziehung und Abstoßung zwischen den Gehäusemagneten und den Elektromagneten des Ankers setzt diesen (Rotor = Anker) in Bewegung, allerdings nur solange, bis sich zwei gleich gepolte Magnetpaare gegenüberstehen. Spätestens zu diesem Zeitpunkt muss der Strom in den Ankerwicklungen umgepolt werden, damit sich der Anker weiter dreht.

Im Gegensatz zum Bürstenlosen Motor (Brushless ), bei dem die Umpolung des elektromagnetischen Feldes elektronisch im Regler erfolgt, wird die Umpolung des Ankerstromes im Bürstenmotor mittels Bürsten realisiert, die wie ein elektromechanischer Schalter arbeiten. Dabei entstehen jedoch Reibung, Hitze und Funkenbildung. Der daraus resultierende Einbrand und die Abnutzung von Kollektor und Bürsten verschlechtern die Leistung des Bürstenmotors kontinuierlich.

Dieser Motorenverschleiß macht sich durch weniger Leistung/ Drehmoment und übermäßige Hitzeentwicklung bemerkbar.

In der heutigen Zeit kommen im Modellflug jedoch hauptsächlich Brushless Systeme zum Einsatz.

Regler für Brushed- Motoren (Bürstenmotoren) können nicht an Brushless - Motoren (Bürstenlosen) betrieben werden und umgekehrt.

Funktion Brushless Antrieb

Auch wenn aus unserem Antriebsakku eine Gleichspannung kommt, so wird der Brushless - Motor über den Flugregler mit einer phasig umlaufenden Spannung versorgt, welche der Regler aus der Gleichspannung des Antriebsakkus generiert. Es handelt sich jedoch eigentlich um einen Gleichstrommotor, da hier nicht mit Sinus- Wechselspannungen sondern mit Rechteck- Gleichspannung gearbeitet wird.

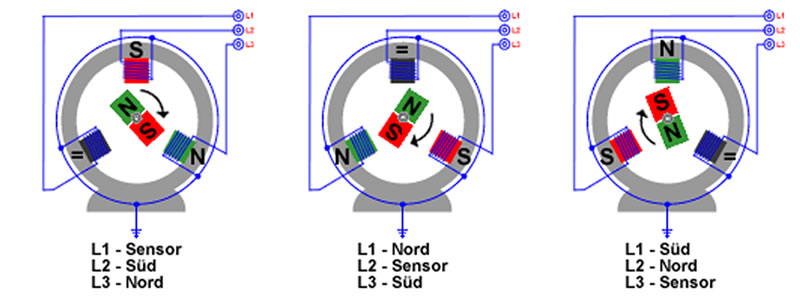

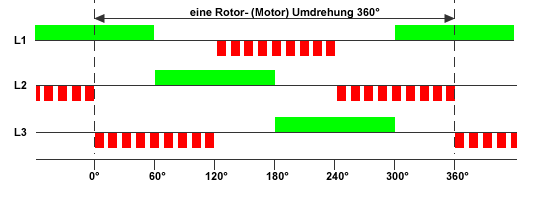

Der Flugregler schaltet der Reihe nach im Wechsel eine Gleichspannung auf die Motorspulen und erzeugt so ein "Drehfeld". Ein wesentlicher Unterschied zum echten "Drehstrommotor" ist die Tatsache, dass nur jeweils zwei der drei Stromleitungen "bestromt" werden. Die dritte Leitung dient als Sensorleitung (siehe weiter unten) zur Feststellung der jeweiligen Rotorposition. Dies ist wichtig, damit der Regler im richtigen Moment die Bestromung der Spulen weiter- bzw. umschalten kann. Die Drehzahl des Motors wird über die Höhe der vom Regler aufgeschalteten Spannung gesteuert und nicht vom Drehfeld!

Um die Höhe der Motorspannung (und somit die Drehzahl des Motors) möglichst verlustarm zu regeln, bedient sich der Regler der sogenannten Pulsweitenmodulation (PWM ). Die PWM wird weiter unten näher beschrieben.

Vor- und Nachteile von Brushless Systemen

Vorteile Brushlesstechnik

- mehr Drehmoment bei gleichem Gewicht

- weniger Störanfälligkeit

- keine Bürsten -> kein Bürstenverschleiß, daher wartungsarm

- geringere Geräuschentwicklung

- höhere Leistung

- weniger elektromagnetische Interferenzen als Bürstenmotoren

- höhere Drehzahlen bei vibrationsarmer Laufruhe

Nachteile Brushlesstechnik

- aufwendigere Bauweise und teurere Steuerelektronik (Regler)

- Brushless Motoren sind teurer als Bürsten-Elektromotoren

Potentielle Leistung von Brushless Systemen

Die mögliche Motorleistung ist hoch und fast ausschließlich begrenzt durch Temperaturentwicklung im Motor, welche die Magnetwirkung der Neodymmagnete schwächen kann.

Ein weiterer Vorteil von Brushless -Systemen im Vergleich zu Brush Systemen ist die geringere Verlustleistung bzw. bessere Effizienz bei geringer Last am Motor. Bei Volllast sind beide Systeme gleich effizient.

Besonderes Augenmerk gilt dem Zusammenspiel zwischen Regler und Motor. Um die Drehrichtung eines Brushless Motors zu ändern, genügt es, zwei der drei Kabel zum Motor zu vertauschen. Bei den Brushless Motoren unterscheiden wir heute Brushless- Motoren mit Sensor und Sensorlose Brushless-Motoren. Es gibt Abstufungen in den Leistungsklassen und große Unterschiede in der Ausstattung der Regler.

Regler für Brushless -Motoren können nicht an Brush-Motoren betrieben werden und umgekehrt. Brushless-Systeme besitzen 3 (drei) Kabelverbindungen zwischen Motor und Regler, Brush-Systeme (mit Bürstenmotoren) hingegen nur 2 (zwei)!

Brushless-Motoren

Sensorgesteuerte Brushless - Motoren (wenig verbreitet)

Bei sensorgesteuerten Brushless -Motoren wird die Rotorposition mittels Hall-Sensoren oder hochleistungsfähigen Optiksensoren innerhalb des Motors erfasst. Die Sensorsignale werden dabei über ein separates Kabel zum Regler übertragen. Sensorgesteuerte Brushless-Motoren erkennt man an einem weiteren Kabel, das die Sensorsignale zum Regler übermittelt. Die Bauweise von sensorgesteuerten Brushless-Motoren bietet den Vorteil, dass sofort das volle Drehmoment zur Verfügung steht. Es werden dementsprechende Regler benötigt.

Sensorlose Brushless - Motoren (weit verbreitet)

Die sensorlose Brushless - Technik hingegen ist noch relativ jung. Vom Regler wird hier im Wechsel über jeweils eine der drei Anschlussleitungen die elektromagnetische Induktion gemessen, die durch die Rotorbewegung in den Statorspulen erzeugt wird. So kann der Regler die Position des Stators ermitteln und sogar die Drehzahl messen, sowie die optimalen Timings entsprechend berechnen und anpassen. Sensorlose Brushless-Motoren sind heute der Standard und werden in den meisten Elektro- Helikoptern verwendet.

Innenläufer (Inrunner) und Außenläufer (Outrunner) Motoren

Unterschieden wird noch zwischen Innen- und Außenläufer- Motoren. Bei Innenläufern steht die Außenhülle des Motors fest und der Innere Teil des Motors dreht sich. Bei Außenläufern steht der innere Teil des Motors fest und der äußere Teil (Motorgehäuse) dreht sich. Innenläufer haben einen höheren Wirkungsgrad als Außenläufer, während Außenläufer ein höheres Drehmoment haben.

Innenläufer (Inrunner)

Beim Innenläufer liegen die Wicklungen im feststehenden Motorgehäuse (außen). Auf dem innen liegenden Rotor, der mit der Antriebswelle verbunden ist, sind die Permanentmagnete befestigt. Für bestimmte Anwendungen sind Innenläufer sehr interessant. Bei heutigen drehmomenthungrigen Helis kommen jedoch überwiegend Außenläufer zu Einsatz.

Außenläufer (Outrunner)

Beim Außenläufer sind Permanentmagnete an der sich drehenden Motorglocke befestigt. Die Motorglocke (außen) rotiert, daher der Begriff Außenläufer. Die Motorwelle ist mit der Motorglocke (Außengehäuse) verbunden. Da sich beim Außenläufer das äußere Motorgehäuse dreht, muss beim Einbau auf genügend Freiraum um den Motor herum geachtet werden. Hier im Bild stark vereinfacht: 4 poliger Außenläufer. ROT ist "Süd", Grün ist "Nord" und Grau ist "Sensorleitung". Gelb ist der Umschaltpunkt - dieser kann mit dem "Motor Timing" verstellt werden.

Neben Angaben Brushless oder Brush, sowie Innen- bzw. Außenläufer sind weitere technische Daten zur Kennzeichnung der Motormerkmale nötig.

- Maßangaben wie z.Bsp. Durchmesser

- Gewicht

- Motorleistung/ Leistungsbereich

- spezifische Nenndrehzahl (kV)

- Betriebsspannung, Betriebsspannungsbereich

- Polzahl/ Polpaare

- Leerlaufstrom

- Wirkungsgrad

- Schaltfrequenz

Motor Gewicht und Maße

Die Abmaße eines Motors sind wichtig, um einen für die jeweilige Einbausituation passenden Motor zu finden. Das Gewicht eines Motors spielt insofern eine Rolle, da man anhand des Gewichtes in etwa auf die Leistungsklasse schließen kann.

Motorleistung

Die Motorleistung wird in Watt angegeben, wobei man zwischen zwei Angaben unterscheidet - die Nennleistung und die Peakleistung. Die Nennleistung beschreibt die Dauerbelastbarkeit des Motors, während die Peakleistung die maximale Leistungsaufnahme pro Zeiteinheit angibt. Nennleistung sowie Peakleistung werden in Watt (W) angegeben, wobei die Peakleistung mit dem Zusatz der maximalen Peakdauer ergänzt wird.

Bezeichnung: 2000W /3000W (für 5sec alle 30sec) -> Nennleistung = 2000 Watt, 3000Watt max für 5 sec je 30 sec.

Spezifische Nenndrehzahl

Diese wird angegeben in " kV" bedeutet " Umdrehungen pro Minute pro Volt".

Beispiel: 510kV = 510 U/V Bei einer vom Regler kommenden Spannung von 44,4 Volt ergibt sich:- 510kV multipliziert mit 44,4V = 22.644 Umdrehungen pro Minute am Motor

Hier geht' s zum Drehzahlrechner

Betriebsspannung, Betriebsspannungsbereich

Nicht jeder E-Motor kann mit jeder beliebigen Spannung betrieben werden. Eine Angabe des Betriebsspannungsbereiches sagt uns, in welchen Spannungsbereich der jeweilige Motor betrieben werden darf. Diese Angaben erfolgen z. Bsp. in der Form "6-10 NC, 2-3 Lipo ", was angibt, mit welcher Zellenzahl der jeweiligen Akkutype der Motor am Regler betrieben werden darf. Im Beispiel darf der Flugakku ein 6 bis 10 Zellen NH oder ein 2-3 zelliger Lipo Akku sein.

Polzahl (Magnetzahl) / Polpaare

Die Zahl der Magnetpole ist immer eine gerade Zahl. Man spricht auch von Poolpaaren. Es sind immer mindestens 2 Pole vorhanden. Die Anzahl der Magnetpaare bestimmt den Drehzahlbereich des Motors und hat Einfluss auf das Drehmoment. Mehr Magnetpaare bedeuten höheres Drehmoment bei gleichzeitig geringerer Drehzahl.

Beispiel 14 poliger Außenläufer

(innen) ist ein wichtiges Unterscheidungsmerkmal. Dieser wird allerdings nicht von allen Herstellern angegeben.

Leerlaufstrom/ Leerlaufleistung

Der Leerlaufstrom bzw. die Leerlaufleistung kennzeichnet die Strom- und Leistungsaufnahme eines Motors im Leerlauf, ohne Belastung. Die Leerlaufstromaufnahme sollte gering sein. Eine hohe Leerlaufstromaufnahme macht den Motor weniger effektiv.

Wirkungsgrad

Der Wirkungsgrad belegt, welcher Anteil der vom Motor aufgenommenen elektrischen Energie in Bewegungsenergie umgesetzt wird. Bei Brushless - Motoren beträgt der Wirkungsgrad zwischen 80 und 98%. Der Wirkungsgrad in einem Antriebssystem (Motor und Regler) ist aber nicht unter allen Bedingungen gleich. Er variiert je nach Last und Drehzahl des Motors und sogar die Temperatur hat darauf einen Einfluss.

Schaltfrequenz von Brushless Reglern

Die Drehzahl eines Brushless - Motors wird durch die an den Motorspulen anliegende Spannung bestimmt. Um die Motor- Drehzahl je nach Gaskurve zu regeln, muss der Regler die Motorspannung möglichst verlustfrei reduzieren. Dazu bedient er sich der schon aus anderen RC- Bereichen bekannten (PWM ) Pulsweitenmodulation. Der Regler "zerstückelt" dazu die vom Akku kommende Spannung in einzelne Blöcke (im Bild unten: die roten Spannungsblöcke). Üblicherweise geschieht das mit einer Frequenz von 8kHz (KiloHertz), das entspricht der erzeugung von 8000 Spannungsblöcken pro Sekunde. Bei niederinduktiven Motoren sind auch höhere Taktraten möglich. Um die Akkuspannung zu reduzieren, werden einzelne Spannungsblöcke in regelmäßigen Abständen herausgenommen. Je mehr Blöcke herausgenommen werden, je niedriger ist die Spannung am Reglerausgang. Die effektiv an den Motorspulen anliegende Spannung berechnet sich aus dem Verhältnis Impulslänge zu Pausenlänge. Wird jeder zweite Spannungsblock herausgenommen, beträgt das Verhältnis zwischen Spannung und Pause exakt 50%, was eine Effektivspannung von 50% der Akkuspannung bedeutet. Der Motor dreht nur mit 50% der max. Drehzahl. Werden keine Spannungsblöcke in der Phase entfernt, dann läuft der Motor mit maximaler Spannung und Drehzahl.

Pulsweitenmodulation (PWM )

Die roten Spannungsblöcke sind pulsweitenmoduliert.

Regler mit BEC

Manche Regler sind bereits mit einem BEC (Battery Elemination Circuit), also einer integrierten Spannungsversorgung für den Empfänger ausgestattet. Der Regler versorgt dabei über eine separate Leitung auch Empfänger und Servos mit Spannung. Es gibt auch Regler mit mehreren BECs.

Reglereinstellungen

Regler verfügen in der Regel über eine Schnittstelle um die Reglereinstellung zu realisieren, als da wären:

(für Helikopter wichtige Einstellungen sind fett hervorgehoben)

- Betriebs- Modus (Regler

- Anlaufverhalten (soft/ medium/ schnell)

- Bremse (ein/ aus/ verzögert)

- Abschaltverhalten bei Unterspannung (sofort abschalten/ Leistung reduzieren/ ignorieren)

- Schaltfrequenz (8kHz/ 16kHz/ auto)

- Akkutyp (Lipo / NiMH -NiCD)

- Timing (auto/ weich/ hart)

- Zellenzahl des Akkus

- und vieles mehr

Programmierkarten

Programmierkarten können direkt an den Regler angeschlossen werden. Änderungen der Parameter erfolgen über Tasten auf der Programmierkarte. durch LEDs werden die eingestellten Werte angezeigt.

PC Programmer oder Setup am PC

Ein PC Programmer, auch ProgUnit genannt, wird zwischen Regler und PC geschaltet. Die Verbindung zum PC erfolgt oft über USB oder auch Bluetooth .

Setup am PC

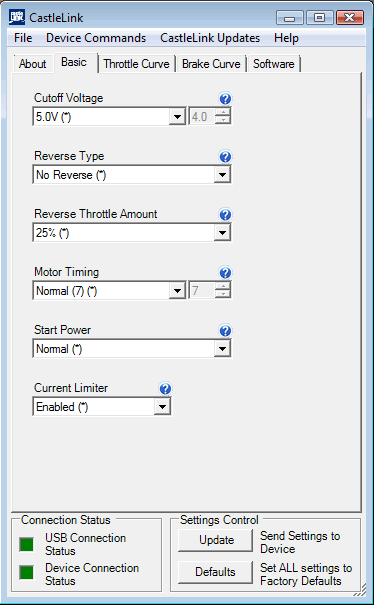

Regler der Oberklasse bieten die Möglichkeit am PC Einstellungen vorzunehmen. Hier ein Screenshot von der Castle Link Software zur Reglereinstellung.

Hier ein Beispiel: Einstellung Phönix ICE 120

Datenlogging

Selbst die Aufzeichnung von regler- und akkuspezifischen Daten während des Fluges ist möglich. Hier im Bild ein Screenshot eines Graphen mit Daten eines Castle Phönix ICE HV120 von meinem T-Rex 700E. Aufzeichnen kann der Regler Daten wie Akkuspannung, Stromstärken, Reglertemperatur, Motordrehzahl, Leistung und einiges mehr.

Reglereinstellungen für Helikopter

- Für Helikopter muss die Bremse im Flugregler immer deaktiviert sein.

- Der Regler muss bei Akku "Unterspannung" langsam zurückregeln (->Soft Cutoff einstellen) und nicht plötzlich den Motor während des Fluges abschalten (->Hard Cutoff). So bleibt noch Zeit zum Landen.

- Der Governor Mode ist bei Helis zu bevorzugen, vorausgesetzt der Regler unterstützt ihn.

- Beim Einbau von Reglern ist immer auf kürzeste Kabelführung zwischen Regler und Akku zu achten. Mehr als 20cm Länge sollten die Kabel nicht haben, sonst könnte das die Reglerfunktion negativ beeinflussen. Ein ausreichen großer Kabelquerschnitt ist ebenfalls sehr wichtig.

- Das Verbindungskabel vom Regler zum Empfänger führt man am besten mehrfach durch einen Ferritkern, um Störungen vorzubeugen.

- Man muss sämtliche Kabel so kurz wie möglich halten und auf genügend Abstand der stromführenden Kabel zum Empfänger und anderen elektronischen Bauteilen achten, da es sonst zu elektromagnetischen Störungen kommen könnte. Die Kabellänge zwischen Motor und Regler ist hingegen nicht so sehr von Bedeutung.

- Den Regler immer an gut belüfteten Stellen anbauen, damit gute Kühlung gewährleistet ist.

Motoren und Stromkabel können durch Induktion zu elektromagnetischen Störungen in den Signalleitungen führen. Die signalführenden Verbindungskabel zwischen FBL und Empfänger müssen daher mit ausreichend Abstand zum Motor und zu den dicken stromführenden Kabeln verlegt werden! Das gilt insbesondere für Summensignal -Leitungen wie S-Bus , EX-Bus, PPM , PWM usw.!